STACJONARNE LINIE DO PRODUKCJI PELETU

Dostarczamy na rynek polski kompletnie wyposażone linie do produkcji peletu renomowanych firm europejskich m.in. VanArsen, Costruzioni Nazzareno, Nova Pellet, SPC. Wydajność linii dobierana jest zawsze indywidualnie, a ich wielkość rozpoczyna się od 200 kg/h do 20 t/h produktu.

Dostarczane przez naszą firmę rozwiązania konstrukcyjne urządzeń do produkcji peletu zapewniają otrzymanie produktu o wysokich własnościach mechanicznych przy zapewnieniu niskich zapotrzebowaniach energii w przeliczeniu na wielkość produkcji.

Rozwiązania firmy Nova Pellet

Prasy firmy Nova Pellet wykonywane jest zgodnie z certyfikatami Unii Europejskiej. Posiadają opatentowane rozwiązania systemu obciążenia pracy matrycy i jej załadunku i zostały opracowane specjalnie dla tych maszyn w 2007 roku, zapewniając mniejsze nakłady energetyczne na produkcję peletu. Oznacza to mniejsze zużycie energii w odniesieniu do ilości produkcji peletu czyli kW na tonę produktu. Urządzenie to zapewnia wysoką jakość produktu przy niskich nakładach energetycznych i przy minimalnych kosztach obsługi. Maszyny te posiadają m.in.:

- Urządzenia nastawcze prasy pletyzującej umieszczone na zewnątrz, co oznacza brak konieczności zatrzymania prasy przy zmianie ustawień

- Jeden układ centralnego wprowadzania materiału do peleciarki

- Mieszanie materiału z powietrzem i wodą

- Układ regulacji automatyki za pomocą ekranu dotykowego

- Układy zabezpieczeń przed uszkodzeniem napędu

- Automatyczny układ smarowania rolek

|

|

Rozwiązanie firmy SPC (Sweden Power Chipers)

Surowiec jest podawany do wewnątrz prasy przez zasobnik podający z młyna młotkowego. Wpada na podajnik kołowy, który popycha materiał do wewnątrz matrycy. Poprzez wzrost ciśnienia i temperatury surowiec jest prasowany jest do postaci peletów, następnie jest przepychany przez otwory matrycy i wypada na zewnątrz przez wylot połączony z osłoniętą rampą. Temperatura peletów jest redukowana w wieży chłodniczej poprzez wytworzenie podciśnienia wymuszającego przepływ powietrza przez osłonięte wloty. Taśmociąg stopniowo, wraz ze spadkiem temperatury, wynosi pelety na zewnątrz maszyny.

Silos zamknięty z zabudowanymi cyklonami. Układ szczelny i bezpyłowy.

Surowiec jest podawany do wewnątrz prasy przez zasobnik podający z młyna młotkowego. Wpada na podajnik kołowy, który popycha materiał do wewnątrz matrycy. Poprzez wzrost ciśnienia i temperatury surowiec jest prasowany jest do postaci peletów, następnie jest przepychany przez otwory matrycy i wypada na zewnątrz przez wylot połączony z osłoniętą rampą. Temperatura peletów jest redukowana w wieży chłodniczej poprzez wytworzenie podciśnienia wymuszającego przepływ powietrza przez osłonięte wloty. Taśmociąg stopniowo, wraz ze spadkiem temperatury, wynosi pelety na zewnątrz maszyny. Silos zamknięty z zabudowanymi cyklonami. Układ szczelny i bezpyłowy.

|

|

Rozwiązanie firmy Costruzioni Nazzareno

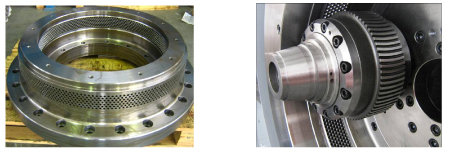

Peleciarka składa się z:

- Żeliwnego profilu granulującego o zaokrąglonym kształcie, specjalnie zaprojektowanego i wykonanego w celu zmniejszenia poziomu hałasu oraz wyposażonego w dopasowane drzwiczki inspekcyjne skręcone śrubami.

- Przekładni stożkowej o wysokiej precyzji wykonania zębów, zęby zamontowane w łożyskach stożkowych w celu zapewnienia długiej żywotności.

- Układu smarowania z pompą oleju i silnikiem. Zastosowany standardowy układ chłodzenia.

- Filtru oleju i seperatora magnetycznego włączonego w układ smarowania w celu zapewnienia lepszej ochrony części mechanicznych.

- Drzwi ze stali nierdzewnej i ściśle dopasowanych do matrycy wyposażonych w dopasowane dwa noże wykonane ze stali i hartowane.

- Wypukłych drzwi wewnętrznych w celu ochrony przekładni zębatej, zapewniając doskonale uszczelnione zamknięcie drzwi.

- Leja załadowczego z zaworem zapobiegającym zatykaniu się materiału i uruchamianego przez cylinder pneumatyczny.

- Stożka rozdzielającego, który zapewnia równomierne rozłożenie materiału na części wewnętrznej matrycy powodując maksymalne wykorzystanie powierzchni matrycy oraz maksymalną żywotność matrycy.

- Matrycy zamocowanej za pomocą zespołu dociskowego w celu zapewnienia z jednej strony mocnego i stabilnego zblokowania matrycy w komorze peletyzującej, a z drugiej strony łatwej i szybkiej wymianie matrycy.

- Stałego wałka przewierconego na wskroś w celu umożliwienia smarowania łożysk zamontowanych na wałkach i rolek matrycy.

- Rolek wykonanych ze specjalnej hartowanej stali (dostarczone i zamontowane)

- Specjalnej matrycy z otworami Ø 6 mm wykonanej metodą próżniową ze stali chromowanej.

- Smarownicy do smarowania łożysk

|

Rozwiązanie firmy Van Aarsen

Peleciarki zbudowane są na wytrzymałej konstrukcji postumentu w formie tzw. krzesełkowej. Wspornik silnika głównego i łożysk pośrednich jest ściśle zmontowany z postumentem, łożyska z brązu używane są do pozycjonowania wału głównego. Uchwyt matrycy z kołem pasowym umieszczone są na wale głównym, a konstrukcja drzwi pozwala na ich pełne otwarcie dookoła koła pasowego. Matryca jest łatwo dostępna po otwarciu drzwi peleciarki. Jest to konieczne tylko wtedy, gdy matryca ma być zmieniona lub poddana kontroli okresowej. Drzwi peleciarki zabudowane są standardowo na prowadnicach. Wszystkie elementy pracujące, który mają kontakt z produktem, takie jak przedni panel, elementy drzwi i rury, wykonane są ze stali nierdzewnej. Konstrukcja peleciarki pozwala na łatwy dostęp do tylnej części uchwytu matrycy. Śruby matrycy mogą być łatwo skręcane i odkręcane za pomocą odpowiedniego klucza dynamometrycznego.

|